プラスチック射出成形金型の設計は、製品の品質、生産効率、コスト効率に直接影響する重要なプロセスです。プラスチック射出成形金型の専門メーカーとして、ワンジワダはエンジニアリングの専門知識と実践的な経験を融合させ、顧客の正確な要求を満たす金型を提供します。以下は、効果的なプラスチック射出成形金型を設計するためのステップバイステップガイドです:

製品分析と要件

部品設計を理解する: プラスチック部品の3D CADモデルを確認し、重要な特徴(肉厚、アンダーカット、リブ、ボスなど)を特定する。

素材の選択: 部品の機能、強度、環境用途に基づき、適切なプラスチック樹脂(ABS、PP、PCなど)を選択する。

表面仕上げと公差: 最終製品を仕様に適合させるために、表面の質感(光沢のあるもの、ざらざらしたものなど)と寸法公差を定義する。

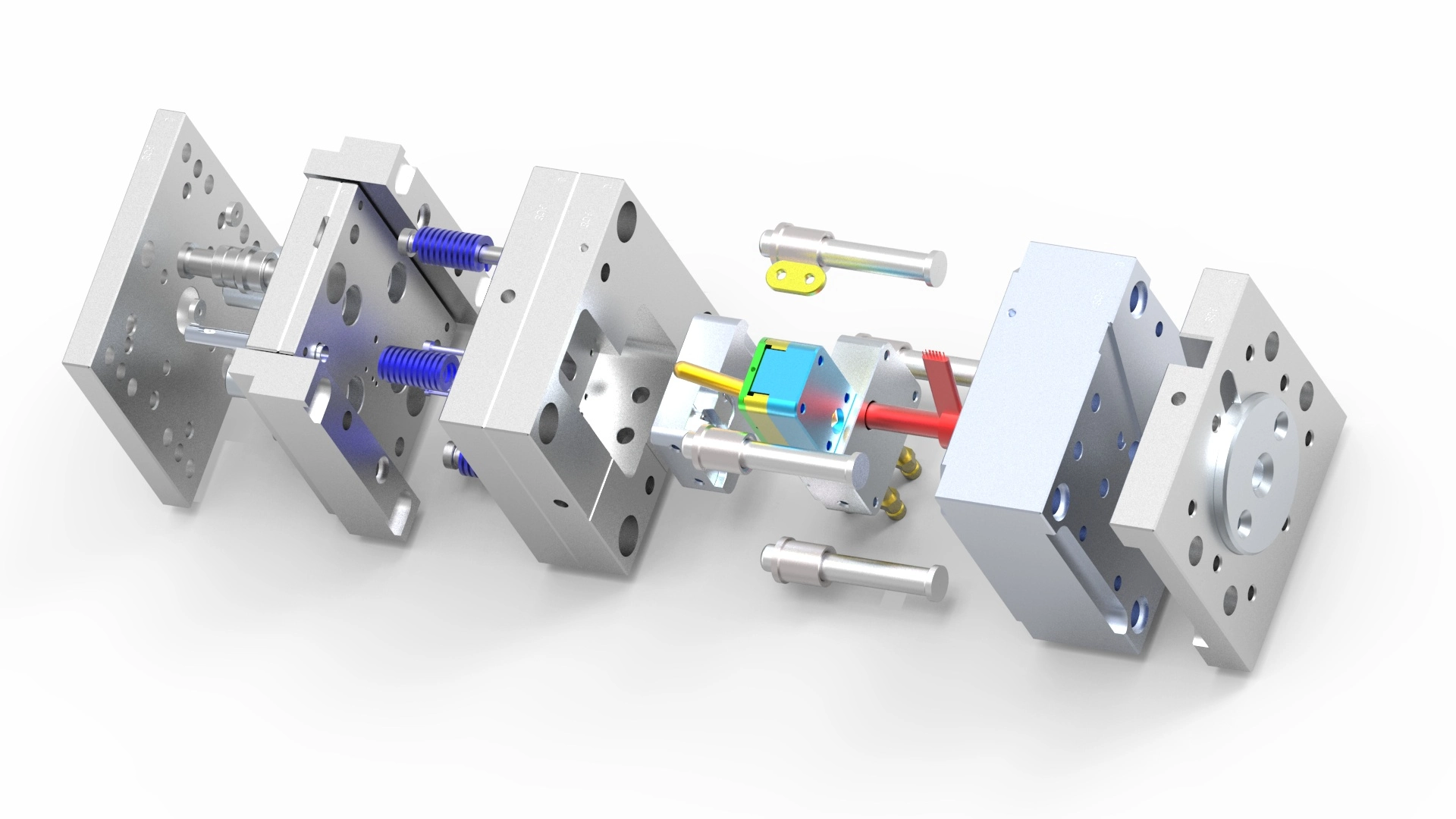

金型のタイプと構造の決定

金型タイプ: 2プレート金型(よりシンプルなもの)か、3プレートプラスチック射出成形金型(複数のゲートを持つ複雑な部品)かを決める。

キャビティのレイアウト 生産量と部品形状に基づいてキャビティ数を最適化します。マルチキャビティ金型は効率を高めますが、正確なバランス調整が必要です。

パーティングライン(PL): フラッシュを最小限に抑え、スムーズな射出を確保するために、パーティングラインを設計します。PLの位置は、部品の形状や美観の要件によって異なります。

ゲートとランナーのシステム設計

ゲートタイプ: 最適なゲート(エッジゲート、サブマリンゲート、ホットランナーなど)を選択し、材料の流れを制御し、目に見えるマークを最小限に抑える。

ランナーのレイアウト すべてのキャビティへの均一な充填を確実にするため、バランスの取れたランナーを設計する。コールドランナーは費用対効果が高く、ホットランナーは廃棄物とサイクルタイムを削減します。

冷却システム設計

冷却チャンネル: 均一な冷却を確保し、反りやヒケを防ぐため、高熱部の近くに冷却チャンネルを戦略的に配置する。

素材の互換性: 高摩耗ゾーンのインサートには、耐食性材料(ベリリウム銅など)を使用する。

排出システムの設計

エジェクターピン/ブレード: 部品の変形を避け、スムーズなリリースを確実にするために、エジェクターの位置を決めます。

ドラフトの角度 垂直壁にドラフトアングル(1~3°)を設け、排出を容易にする。

通気と表面仕上げ

通気口: マイクロベント(深さ0.02~0.04mm)を追加し、空気トラップや燃焼不良を防ぐ。

テクスチャーとポリッシュ: 美的または機能的なニーズを満たすために、表面仕上げ(放電加工、研磨など)を施す。

金型材料の選択

大量生産には焼入れ鋼(P20、H13など)、試作品にはアルミニウムなど、耐久性のある素材を選ぶ。

プロトタイピングとテスト

トライアル(T0): ショートショットで金型をテストし、充填、冷却、射出を検証する。

調整: 試験結果に基づいて、ゲートのサイズ、冷却速度、ベントを最適化する。

カスタムプラスチック射出成形金型にワンジワダを選ぶ理由

ワンジワダでは、お客様独自のニーズに合わせた高性能でコストパフォーマンスの高い金型を提供することを専門としています。私たちの強みは以下の通りです:

- 専門知識: 消費財、玩具、包装業界などのプラスチック射出成形金型設計に20年以上の経験。

- 先進技術: ミクロン単位の精度を実現する最先端のCNC機械加工、放電加工、CMM検査。

- ラピッドプロトタイピング: 短納期の試作金型により、市場投入までの時間を短縮します。

- コストの最適化: 材料の無駄とサイクルタイムを最小限に抑えながら、長寿命(500kサイクル以上)を実現する金型を設計。

- エンド・ツー・エンドのサポート: DFM解析からポストモールドサービスまで、シームレスな生産を保証します。

ワンジワダは、お客様のプラスチック部品のコンセプトを、高品質で大量生産可能な現実へと変えます。今すぐお問い合わせください!

連絡先 完治田

ご遠慮なくお電話ください。wanjiada@gdboost.com

ご遠慮なくお問い合わせください。中国広東省揭陽空港経済区東四路西側